VIOD investuje do vylepšené technologie broušení

Comments Off on VIOD investuje do vylepšené technologie broušení

VIOD zaznamenává silný růst podílu průmyslových pružin. Roste zejména podíl silných průměrů drátů. Průměry drátu silnější než 18 mm. Požadavky zákazníků na kvalitu nás nutí přemýšlet o správné technologii a zároveň o větší efektivitě a úspoře nákladů.

Starší technologie broušení, kterou společnost VIOD dlouhodobě používá, se osvědčila a osvědčuje již mnoho let. Ale vzhledem k měnícím se podmínkám na trhu a cenové konkurenceschopnosti je velmi důležitá efektivita v seřizovacích časech, dobách cyklů a údržbě. Pro společnost VIOD je to skvělá příležitost investovat do nových strojů, které jsou ve srovnání se staršími modely technologicky mnohem dokonalejší. Stroje jsou stále “chytřejší”, což nám dává možnost zpracovat více pružin za stejnou dobu. Nebo vyrábět pružiny, které jiné společnosti nedokážou vyrobit.

Nový stroj na suché broušení pro pokročilé programy

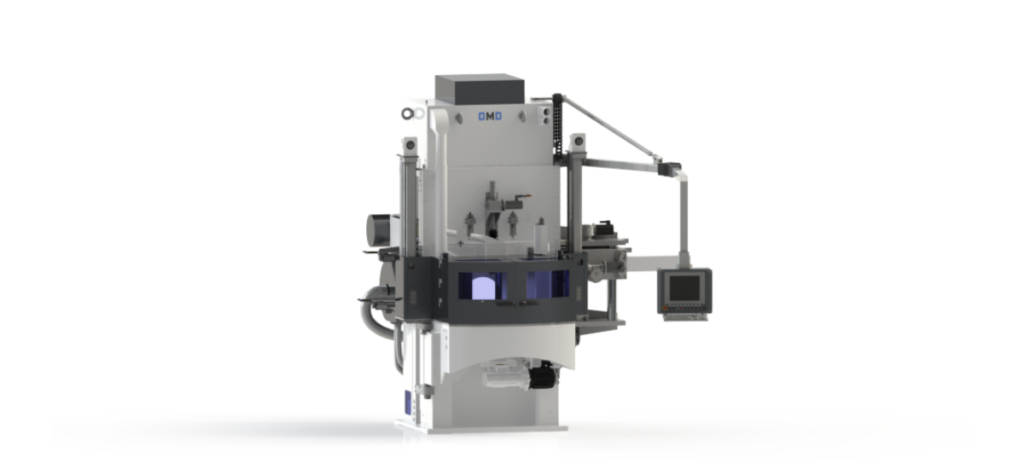

Zvláště potřebné jsou broušené průmyslové tlačné pružiny. V loňském roce jsme v brusírně investovali do nového suchého brusného stroje. Tato bruska OMD MA-16 7000 nahradila starou brusku OMD MA-16 7000. Ten byl již 30 let starý a stále běžel na ovládání pomocí MS-DOS. Programování na tomto stroji bylo omezené. Nyní je na novém stroji možné vytvářet mnohem pokročilejší programy. Díky možnosti ovládat 2 brusné kotouče různými rychlostmi již nemusíme na konci cyklu otáčet pružiny. Spotřeba brusných kamenů se díky sofistikované technologii nového stroje snížila o 60 %. Hydraulika a pneumatika byly nahrazeny servomotory, které lze naprogramovat mnohem přesněji a precizněji než staré systémy.

Příchod nového stroje na broušení za mokra

V letošním roce bude společnosti VIOD dodána další bruska na mokré broušení. Ta nahradí 2 staré mokré brusky, které byly v provozu od počátku 70. let. Opět jsme se rozhodli pro OMD. OMD H-80 nám umožňuje brousit pružiny o vnějším průměru až 330 mm. Dříve to bylo 250 mm. Tento stroj má také stejnou uživatelsky přívětivou filozofii programování jako ostatní brusky OMD. To umožňuje snadnější rotaci pracovníků. Navíc motivuje zaměstnance k práci s novými stroji.

V červnu 2023 jsme poprvé uspořádali setkání vedoucích pracovníků přímo na místě. Hosty VIOD byli generální ředitel Lesjöfors Fjädrar AB Jan Carlson a generální ředitel Lesjöfors Heavy Springs UK Micheal Gibbs. Na základě sdílení zkušeností vyplynulo, že OMD je dodavatelem, pokud jde o brusky. Poměr cena/výkon a dobrý servis je u OMD nakonec lepší než u alternativních výrobců, jako je Dorn.

S rostoucí poptávkou po broušených pružinách a konkurencí z asijského trhu je technologie klíčovým faktorem pro udržení konkurenceschopnosti. VIOD s potěšením podporuje rostoucí poptávku po větších a silnějších pružinách v našem závodě v Breukelenu.